贺利氏电子张靖:功率半导体技术升级,亟待封装工艺材料创新

根据美国国家环境预测中心(NCEP)最新数据,2023年7月3日,成为地球有可靠记录以来最热的一天。热浪席卷下,当日全球平均气温达到17.01摄氏度,超过了2016年8月的历史极值。

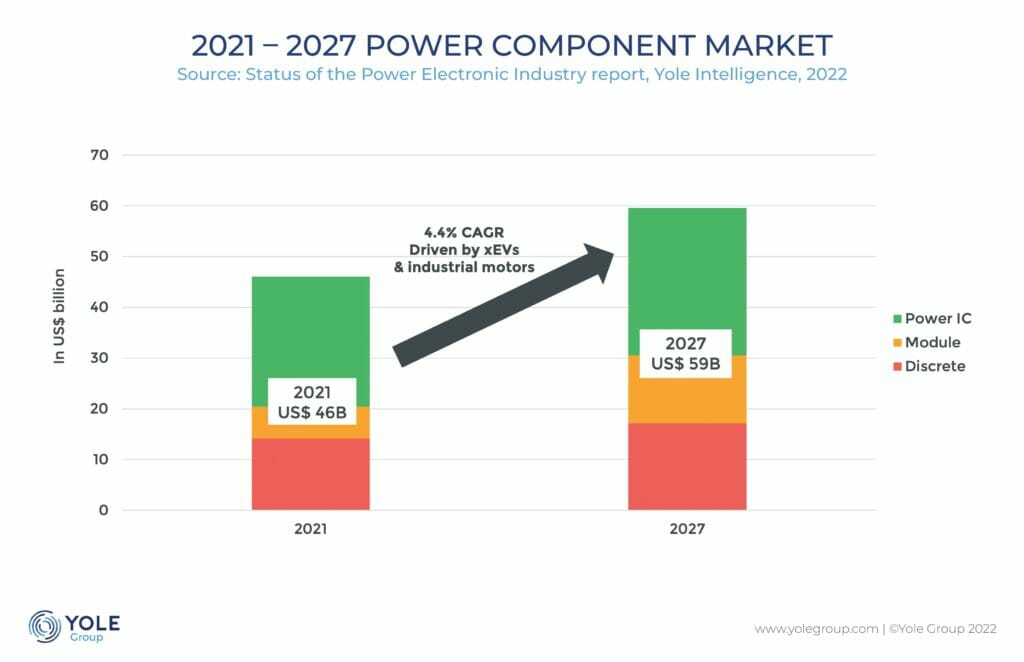

伴随着民众对气候变化的直观感受,全球能源消费结构转型也正向纵深推进,并为电能高效转换所必需的功率半导体带来空前需求。市场分析机构Yole Intelligence预计,2022到2027年,在新能源汽车、风光储、工业自动化等需求驱动下,全球功率半导体市场规模将从467亿美元增长至596亿美元。

广阔的市场空间,激发功率半导体产业投资与技术创新明显加速。除了碳化硅等众所周知的热点外,器件、模块封装工艺材料同样正经历快速升级,在日前举办的半导体产业盛会—SEMICON China 2023上,贺利氏电子中国区研发总监张靖博士接受集微网专访,就当前功率半导体封装技术趋势及贺利氏电子的实践进行了分享。

封装工艺材料亟待创新

从现有硅基功率器件结构、工艺演进迭代,到碳化硅等宽禁带半导体材料的应用,功率半导体技术创新整体呈现出对更高功率密度、开关频率、转换效率的追求,晶粒工作结温不断提高、面积持续微缩,也对产品可靠性提出了诸多挑战,功率半导体的优良特性,只有通过器件、模块封装设计和材料工艺匹配才能得到充分发挥。

张靖博士指出,功率半导体更高功率密度、工作温度、可靠性带来的技术挑战,直接体现在封装材料环节,如功率密度的提升,就意味着封装材料需要比较好的导电导热性能,而高可靠性,意味着封装材料需要具备更好的力学性能,以符合高强度的服役工况,同时在高的工作温度下,传统焊锡膏材料已无法再使用,需要熔点更高的金属如烧结银,有机类的塑封材料能否被使用也会打上问号:“高功率密度、高工作温度、高可靠性带来的影响就是我们需要有高导热、高服役温度、优良力学性能的材料去匹配,这是目前看到的主流趋势。”

此外,封装材料的演进还受到成本、环保等多重因素约束,如为减少对环境的危害,封装用材料的无铅化、无卤化已蔚然成风。张靖博士也谈到,功率半导体产品真正步入大批量生产,必须在极致性能和成本之间进行权衡:“所以我们也看到了一个客户侧的趋势,在调整芯片贴装所需不同材料的过程中,不是说每一种材料都要用最好的,可能是要一个性能和成本的平衡,优化的目标不是说足够好,而是足够用就可以。”

作为电子材料领域全球领导厂商,贺利氏电子也在本届SEMICON China 展带来了功率半导体封装应用的创新材料解决方案,其中包括了极具特色的无银烧结料与无银AMB基板。

展位资料显示,贺利氏PE401有压烧结铜材料,适用于大功率封装的芯片粘接应用,是一款无铅产品,且不含卤素和纳米颗粒,可适合普通烧结设备,支持湿贴和干贴工艺,满足普通生产工艺要求,由于不含银,性价比高,可以形成高导热及高可靠性的连接层,堪称提高电动汽车中功率电子器件效率和使用寿命的理想解决方案。

在压接、烧结工艺尚与传统焊接并存,银烧结材料方兴未艾之际,贺利氏推出铜烧结料有怎样的考虑?

亲身参与这一创新材料研发的张靖博士表示,烧结材料仍然是一个在持续创新的领域,目前,贺利氏电子mAgic系列烧结膏已经得到广泛应用,工艺参数稳定、工艺窗口宽松,材料工艺匹配已十分成熟,在此基础上开发与银相比具有明显成本优势的新型铜烧结料,则可有效满足部分客户在新应用领域、新应用场景的差异化探索。

不过铜的物理化学性能,同时也会带来一些工艺方面的挑战,部分市售产品烧结过程中甚至需要充入甲酸等还原性气体以防止氧化,成本大幅提高,相比之下,贺利氏方案则可通过气氛烧结的温度、时间、压力等工艺参数调节,较好衔接用户现有工艺设备。

无银AMB基板Condura™.ultra,则是一种高性价比、高可靠性的无银活性金属钎焊氮化硅基板,可以将氮化硅基陶瓷与铜箔键合,采用特殊工艺开发,具有出色的可靠性和加工性,满足烧结、键合、焊接等工艺的要求,提供标准铜层和厚铜层规格,热导率可灵活调节。

对于这款展品的性价比优势,张靖博士也进行了点评,指出传统AMB基板中钎料含银量往往达到60%左右,在成本中占比颇高,无银产品显然能够为客户带来价值,也因此已成为基板技术的发展潮流。相较其他需要真空炉烧结的无银AMB基板方案,贺利氏产品仅需在氮气环境中即可完成陶瓷与铜箔键合,可实现工艺步骤连续生产,效率大幅提高,成本也进一步降低。

此外,张靖博士还提及,贺利氏电子无银AMB基板规格有多种选择,因而能兼顾不同性能、成本约束的客户需求。

综合解决方案优势明显

功率半导体模块互连封装所涉及的材料与工艺繁多,性能优化也因此成为一项系统工程。本次展会上,贺利氏电子就带来了Die Top System (DTS)材料系统方案,将具有键合功能的铜箔表面、预敷mAgic烧结浆料、烧结前可选胶粘剂、铜键合线等产品有机集成,对各材料之间的界面进行优化,从而确保系统达到很高的性能和可靠性,成功突破了传统工艺材料极限,可将功率模块使用寿命延长50多倍,并确保芯片的载流容量提高50%以上,还能支持结温超过200°C运行。

同时,DTS还具有较高的灵活性,该系统不仅能显著提高芯片连接的导电性、导热性,以及芯片连接的可靠性,还能简化工业化生产,在确保电流相同的情况下缩小芯片尺寸,从而降低产品成本,有效提高客户盈利能力,缩短功率模块的开发上市周期。

在张靖博士看来,DTS由于引入铜互连线,与传统铝线互连相比优势非常明显,可靠性出现数量级的提升,这是由于铜、银材料的应用,使芯片上表面导热大幅改善,同时芯片上表面的铜箔可以使温度分布更为均匀,降低蠕变、热阻等影响。而与铜片(Clip)互连相比,DTS方案在可靠性上有明显的优势,同时对封装的位置精度也有更高的宽容度,更具灵活性,在汽车等应用场景中,对震动与温度变化也有更好的适应。张靖博士感言:”从目前来看,DTS是适合用在车规产品上面的,很括国际大厂在内的很多客户在尝试了不同技术路线之后,果断的选择了DTS。”

正如前文所述,功率半导体封装材料的应用正日益走向系统化、综合化,作为行业巨头,贺利氏电子在单一的产品销售之外,也推出了完善的工程服务,借助先进的设备、顶尖研发人才和专业知识积累,贺利氏能够为客户提供匹配的材料组合,最大限度地提高器件性能,还可承担初期的研发工作,独立完成原型制作,帮助客户节约成本和人力,并根据最新标准或客户要求对功率半导体模块进行测试,位于德国哈瑙、美国西康舍霍肯、新加坡、上海的地区服务实验室贴近主要区域市场,可实现对客户需求的快速响应。

张靖博士透露,贺利氏电子上海创新中心是于2018年揭牌成立,当时的主要想法是要实现‘China for China’,这是贺利氏电子非常重要的一项战略,其内涵包括本土化生产、销售以及更为关键的本土化研发。

在上海创新中心,内部研发与面向客户的工程服务相辅相成,张靖博士表示:“我们希望从一个传统的材料制造商,变成材料解决方案的提供商,本地化的应用中心、创新中心能把我们的技术直接在实验室里去呈现,客户能直观了解把材料工艺统筹起来做成一个解决方案是什么样的状态,它能带来什么样的价值,能有多大的性能提升,大幅缩短客户的研发周期,这是工程服务想去做的事情”,他还感慨道:“回头看五年前做了一个非常正确的决定,陪伴着中国电动汽车产业链的高速发展,我们是真的完全在这样的一个动量里面。我们可以非常骄傲的说,现在很多路上跑的车里都在用我们的技术,这些技术都是从上海实验室里成长起来的。”

张靖博士还透露,上海创新中心在功率半导体、新型显示技术等领域的研发水平已经走在了全球前沿,正在从‘China for China’迈向‘China for Global’,不少成果已经在贺利氏海外基地投产,广泛服务于国际客户:“我们利用这么好的产业发展势头,再加上国内这么优秀的人才,真的做到了原来没有想过的事情。”

从张靖博士分享的洞察,到人头攒动的贺利氏现场展位,直观呈现出当下功率半导体等新兴产业在中国的蓬勃发展之势。有理由期待,在碳中和碳减排的时代进程中,功率半导体产业的创新将继续步履不停。

*此内容为集微网原创,著作权归集微网所有,爱集微,爱原创

【IPO价值观】产品结构单一,环动科技业绩高度依赖埃斯顿

专利申请

专利申请

知识产权质押融资

知识产权质押融资

专利地图分析

专利地图分析

版权登记

版权登记

集成电路布图设计

集成电路布图设计

商标交易

商标交易

商标申请

商标申请

专利交易

专利交易

专利无效

专利无效

热门评论