集微网报道,长期以来,摩尔定律一直引领着半导体行业的发展和进步。根据摩尔定律演进,当价格不变时,集成电路上可容纳的元器件的数目,每隔 18-24 个月便会增加一倍,性能也将提升一倍。

从 1987 年的 1um 制程到 2015 年的 14nm 制程,集成电路制程迭代一直符合“摩尔定律”的发展。但 2015 年以后,随着集成电路制程工艺逐步接近物理尺寸的极限,先进制程的提升遇到了瓶颈,7nm、5nm、3nm 制程的量产进度均落后于预期,摩尔定律演进放缓,集成电路行业也进入了“后摩尔时代”。

“后摩尔时代”制程技术难以突破,业内纷纷寄希望于先进封装来延续摩尔定律,通过先进封装技术提升芯片整体性能成为了半导体行业的技术发展趋势。

SIP系统级封装是先进封装的主要成长动能

随着 5G 通信技术、物联网、大数据、人工智能、自动驾驶等应用场景的快速兴起,应用市场对芯片功能多样化的需求程度越来越高,而先进封装技术能够提高产品集成度和功能多样化,满足终端应用对芯片轻薄、低功耗、高性能的需求,同时大幅降低芯片成本,在高端逻辑芯片、存储器、射频芯片、图像处理芯片、触控芯片等领域均得到了广泛应用。

近年来,包括英特尔、台积电、三星、苹果、赛灵思、AMD、日月光在内的全球领先半导体企业都陆续入局先进封装,业内也不断推出倒装技术、晶圆级封装、2.5D/3D封装以及SIP系统级封装等各类工艺技术。

根据市场调研机构Yole 预测,2019 年至 2025 年,全球先进封装市场规模将以 6.6% 的年均复合增长率持续增长,而SIP系统级封装是先进封装的主要成长动能。

作为延续摩尔定律的可行方案,Chiplet设计理念将复杂功能进行分解,然后开发出多种具有单一特定功能,可相互进行模块化组装的“小芯片”(chiplet),由于其高性能、低功耗、高面积使用率以及低成本受到广泛关注。

SIP系统级封装可以把多枚功能不同的晶粒(Die,如运算器、传感器、存储器)、 不同功能的电子元器件(如电阻、电容、电感、滤波器、天线)甚至微机电系统、光学器件混合搭载于同一封装体内,同时该产品灵活度大,研发成本和周期远低于复杂程度相同的SoC产品。

CAPCON华封科技副总经理宋涛表示,SIP系统级封装为采用Chiplet设计理念的产品提供了更优的解决方案,二者相辅相成,逐渐成为集成电路封装行业的技术发展趋势。

随着时间的推移,SIP不再局限于有源器件+无源器件的2D结构,而是只要超过两颗芯片集成在一个封装内,包括堆叠多芯片设计的2.5D/3D封装都属于SIP系统级封装的范畴,这点在业内已经基本达成共识。

根据市场调研机构 Yole 统计数据,2019 年全球系统级封装规模为 134 亿美 元,占全球整个封测市场的份额为 23.76%,并预测到 2025 年全球系统级封装规 模将达到 188 亿美元,年均复合增长率为 5.81%。

呼吁上下游产业链协同发展

在市场需求的驱动下,全球领先的半导体厂商都在加码先进封装技术,国内企业也不例外。据了解,包括华为海思、长电科技、通富微电、华天科技、闻泰科技(安世半导体)、深南电路、立讯精密、歌尔股份在内的芯片原厂、IDM厂、晶圆厂、封测厂、基板厂、模组厂均战略布局了SIP系统级封装技术。

值得注意的是,晶圆厂主要在晶圆级做SIP封装技术创新,并向高端的2.5D/3D封装领域持续深耕。基板厂和模组厂是在基板级做SIP封装技术创新,包括采用了倒装技术的SIP系统级封装,封测厂则二者皆有。

宋涛表示,目前基板级的SIP封装技术在业内发展已经成熟,应用领域也较为广泛,假以时日国内厂商定能在市场上占据一席之地。而现阶段具备晶圆级SIP封装技术的企业并不多,主要是台积电、英特尔、三星、日月光等行业顶尖的企业。

他指出,为了保持技术和工艺的先进性,布局晶圆级SIP封装技术的厂商必须具备较高的资金实力,持续进行技术研发和生产设备投入,该领域技术壁垒较高,也能带来较高的毛利率,但从需求端来看,上游IC设计厂商能用到的高端封装产品并不多,以2.5D/3D封装为例,主要应用客户只有英特尔、AMD、高通、苹果,并未能在行业内得到广泛使用。

事实上,国内半导体行业中与全球顶尖技术之间差距最小的环节就是封装技术,其中最大的差距在于,国内半导体产业链协作不够紧密,封测厂商大部分的供应商都来自于欧美日韩等国外厂商,国内半导体产业未能实现“抱团”发展。

先进封装领域同样如此,宋涛认为,国内半导体行业想要攻克SIP封装技术的关键在于,整个产业链上下游厂商需要一起配合,包括材料厂商、设备厂商、IC设计厂商、晶圆厂以及封测企业等,只有通过协同发展,才能取得成功。

高精度+高速度+高稳定性+高灵活性

长期以来,半导体行业追赶摩尔定律主要依靠的是“行业基石”半导体设备不断的更新迭代,因此先进设备的开发进度主导整体半导体行业发展速度。

同样,半导体封装设备对先进封装行业的发展也至关重要。当前先进封装需要将多种芯片互联,同时满足小型化的需求,也就意味着芯片的I/O接口更多,密度更大,对设备的精度、稳定性和速度要求也更高。

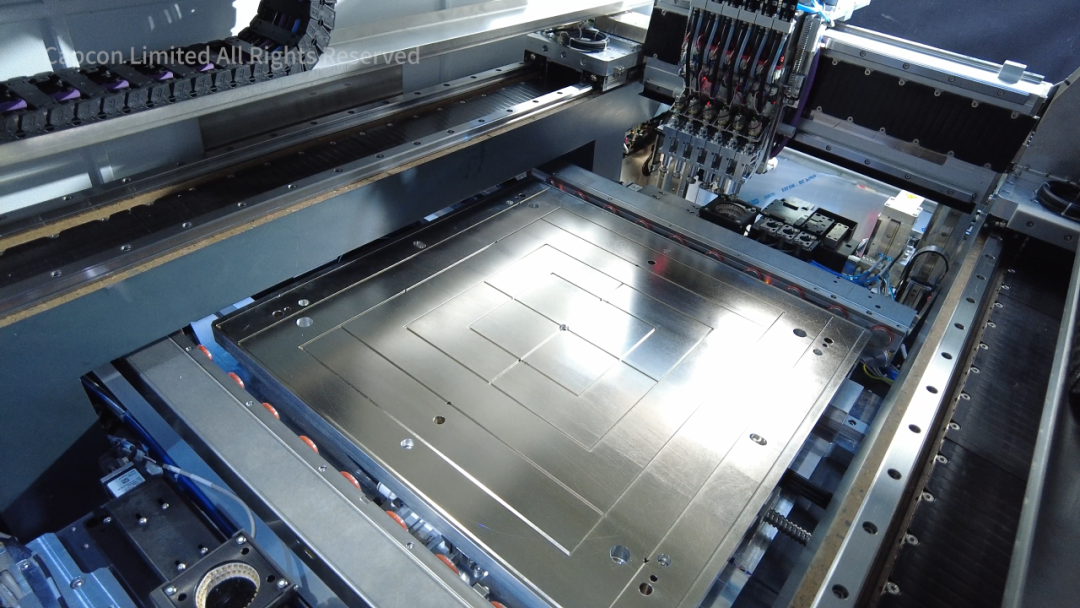

以贴片机为例,先进封装贴片机和传统封装贴片机最大的差异就在于精度。在早期的SiP封装,贴片精度要求不高,传统的贴片工艺和SMT工艺基本可以满足,而随着芯片数量越来越多,对精度要求也随之增高,部分应用已经要求10um以下,甚至5um的精度。

到2.5D、3D阶段,芯片集成度更高,对贴片精度要求也更高,已经到了3~5um。而在Hybrid Bond阶段,贴片精度要求将<1um,已经到了亚微米级别。

目前,CAPCON华封科技的设备精度已经到了3~5um,与全球顶级设备在同一精度的水平上,而速度又具有很大的优势。预计今年底CAPCON华封科技还将推出针对Hybrid Bond的贴片机,该设备的精度将达到亚微米级别。

除了精度高之外,先进封装设备还需要具备高灵活性,才能够满足不同的应用场景下对设备的各类需求。

由于先进封装的形式呈现出多样性,IC设计厂商与先进封装设备厂商的互动也将越发紧密,原厂在做研发设计时需要和设备厂商沟通,才能了解其设计是否能产业化落地,而设备厂商也需要对客户需求进行分析才能推出更适应当前市场需求,以及契合今后市场需求的下一代产品。

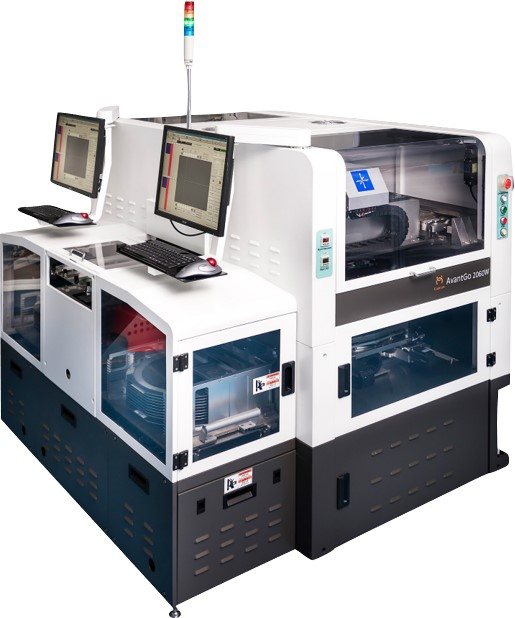

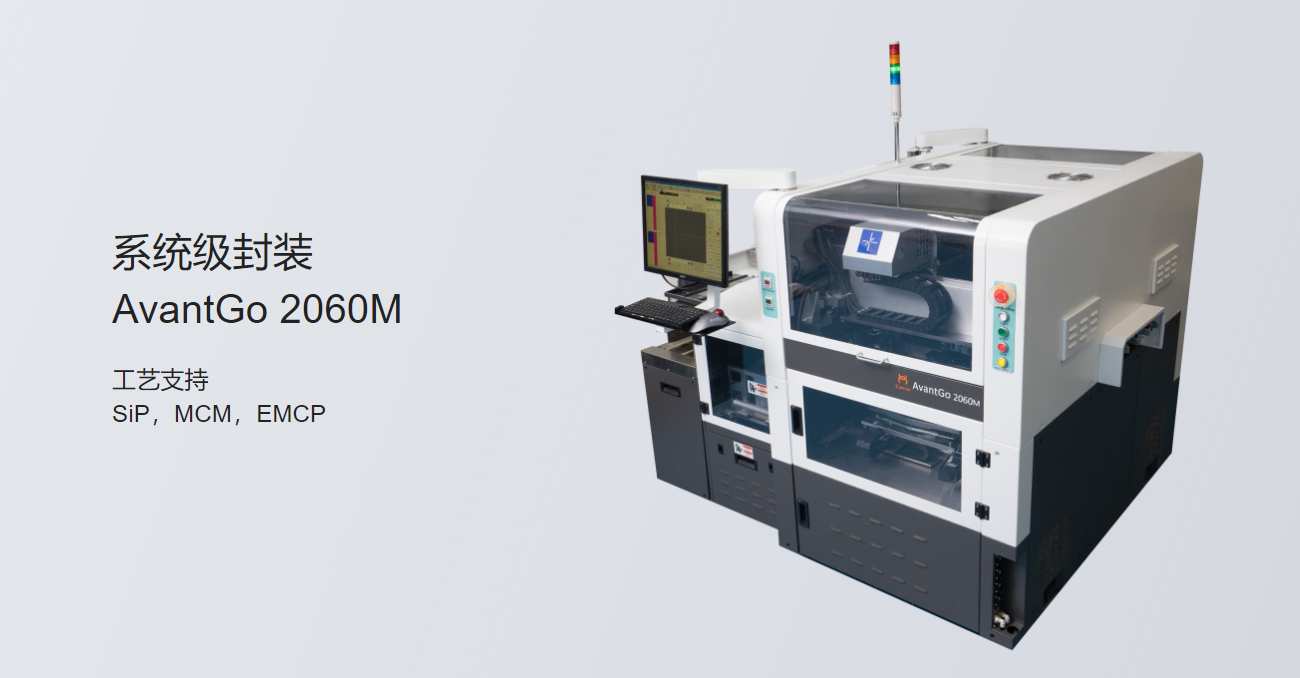

宋涛告诉集微网,CAPCON华封科技的贴片机设备不但具备高精度、高速度、高稳定性的特点,还具备超高灵活性。以针对SIP系统级封装的贴片机2060M为例,该机台适用于多芯片异质集成工艺,具备双卷带自动送料器,双华夫盘自动送料器以及独立双晶圆台能够同时处理多种芯片,在客户进行产品切换时,公司设备也能直接现场切换,极大程度为客户降低了资金成本、管理成本和时间成本。

CAPCON华封科技助力国内厂商加速向先进封装迈进

据介绍,CAPCON华封科技之所以能与全球顶尖的贴片机设备企业同台竞争,甚至闯入贴片机核心技术的“无人区”,主要得益于CAPCON华封科技超强的研发能力,以及伴随客户的应用和成长,不断对设备进行更新迭代。

截止目前,CAPCON华封科技已经通过了台积电、长电科技等厂商的技术验证,并获得了日月光、矽品、通富微电等头部厂商的批量采购,在日月光高雄厂已有多台量场机器作为ASE的主力供应设备在大规模使用,包括英特尔ADI、博通、海思、英伟达、联发科、高通、德州仪器、索尼在内的全球顶尖半导体企业都曾使用CAPCON华封科技的贴片机设备并成功量产。

自2014年成立以来,CAPCON华封科技深入中国台湾封装产业链,与台积电、日月光等国际一线大厂共同成长,向最尖端的技术一步步迈进,积累了丰富的先进封装产业经验,作为一个“被验证”过的团队和设备,CAPCON华封科技也将助力国内半导体厂商更快的攻克先进封装技术方面的难题。

做最顶尖的设备一直是CAPCON华封科技追求的目标,目前CAPCON华封科技已经建立了包括高精度高产能半导体贴片机(Die Bonder)、覆晶半导体封装机(Flip-Chip Bonder)、晶圆级半导体封装机(Chip-on-Wafer Bonder)、POP半导体封装机(Package-on-Package Bonder )、 SiP系统级封装机(System in Package/MultiChip Module)等多条成熟的产品线。

未来,CAPCON华封科技还将持续更新迭代,与国内外厂商深入合作,形成良性循环,助力国内外半导体厂商加速向先进封装领域升级。

登录

登录