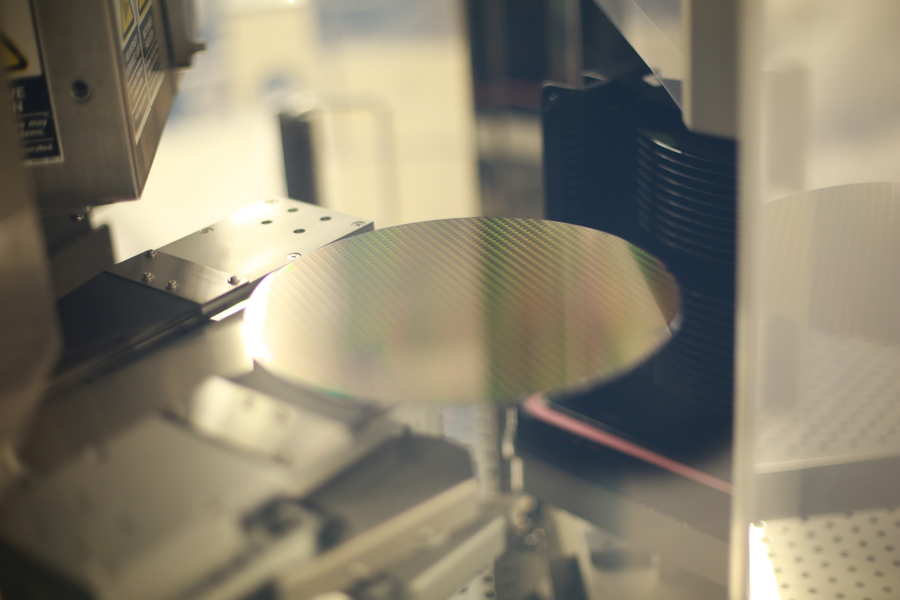

以先进工艺傲视业界的台积电也愈发重视特色工艺了。在2022台积电技术论坛上,台积电阐述了先进工艺和成熟工艺同等重要的观点,而特色工艺(台积电称特殊制程)就是其发展成熟工艺的重要抓手,4年前营收占据成熟工艺的45%,去年更是跃升至60%,今年这个数字还有望继续提高。

实际上,发展特色工艺已经为业界所达成的共识。当电子产品的半导体含量不断增加的时候,能凭借技术多样性实现差异化的特色工艺更加受到欢迎。因为其可以不完全靠工艺尺寸缩小而来提升性能,因此资本密集度较低,产品周期较长,一直是众多晶圆代工厂的发展重点。

不过,随着台积电等头部晶圆代工厂开始认识到特色工艺的重要性而加大投入之时,这个领域的竞争压力也将陡然而增。

三类玩家共参与

特色工艺并没有统一的定义,通常所指包含eNVM、BiCMOS、RFCMOS、BCD、MEMS,乃至SOI等多种工艺,广泛应用于射频、MCU、CIS、电源管理芯片及显示器等领域。

源自成熟工艺,研发投入相对较少,并且与应用场景密切相关,特色工艺的产品种类庞杂,多种工艺平台共存,更能体现晶圆代工厂和IDM的差异化优势。

全球从事特色工艺的玩家众多,大体可划分为三类:一是从事模拟、MCU、功率半导体的IDM,二是以特色工艺为主的晶圆代工厂,三是主攻先进工艺也兼顾特色工艺的晶圆代工厂。

模拟芯片、功率器件与特色工艺结合最为紧密,TI、ADI、ST、英飞凌等国际IDM大厂因具有非常完备的工艺平台,在BiCMOS、RFCMOS、BCD工艺上有很深的积累,所以牢牢占据高端市场。

在专注特色工艺的晶圆代工厂中,联电是一个最典型的范例。从2018年宣布不跟进先进工艺开始,联电就开始深耕特色工艺,在行业发展红利加持之下,业绩一路水涨船高。截止今年第一季时,特色工艺的产品已为联电贡献了一半以上的营收。

与联电走相同路径的还有格芯。在放弃7nm项目之后,格芯也将研发资源投入到SOI、FDX、SiGe、SiPh(硅光子)等特色工艺平台上,并逐步打下了根基。

大陆地区排名第二的晶圆代工厂华虹半导体也专攻特色工艺,拥有功率分立器件、嵌入式非易失性存储器、模拟与电源管理、逻辑与射频、独立非易失性存储器五大代工平台,并在2018年建成了全球第一条12英寸功率器件代工生产线。

来自于以色列的高塔半导体(Tower Semiconductor)也是特色代工领域的实力选手,擅长模拟和射频芯片的代工,全球主要的射频厂商如Skyworks、Qorvo、Broadcom等都在其投片。不过,为了拓展代工业务版图,Intel已经用54亿美元将其收之麾下。

除此之外,根据集邦咨询发布的最新全球晶圆代工企业TOP10榜单,位列其中的力积电、世界先进和晶合集成也都以特色工艺代工为主。

最后则是主攻先进工艺的晶圆代工厂,包括台积电、三星和中芯国际,也均涉足了特色工艺的代工业务。

贵为晶圆代工业的王者,台积电在特色工艺领域一样做得风生水起,因为其常将先进工艺开发经验导入特色工艺中。比如,2018年,台积电利用28nm RF(28HPC+射频)技术,交付产业界首个射频工艺设计套件(PDK)。2019 年,台积电开发了28nm嵌入式技术,用于汽车电子MCU。在PMIC生产中,台积电也率先在BCD工艺使用12英寸晶圆。

为因应市场需求的增加,台积电还在持续投资特色工艺,从2016到2021年投资金额的年复合成长率超过40%。

三星在CIS以及OLED/LED驱动IC代工方面有着不错的成绩,2021年年报中也披露将扩大成熟工艺晶圆代工布局,主要是提升CIS所需的特色工艺产能。

中芯国际同样在不断强化特色工艺水平,根据其2021年年报,55nm BCD平台进入产品导入,55及40nm高压显示驱动平台进入风险量产,0.15μm高压显示驱动进入批量生产。多种特色工艺平台研发也在稳步进行中,将按照既定研发节奏陆续交付。

由于特色工艺玩家众多,给人以门槛很低的感觉,但以赛亚调研认为不能一概而论。

“特色工艺应用相当广泛,因产品的规格会有不同的高低门槛。以MCU来说,产品规格可分为32位、8位,前者拥有更复杂的计算能力,技术门槛较高,多留在IDM设计制造;而低技术门槛的8位MCU就有可能外包给晶圆厂,因为技术门槛要求低,通常竞争也会相对激烈。”以赛亚调研告诉集微网。

没有绝对的技术路线标准,不意味着技术水平不高,反而要求厂商有更深的积累,这也是业内领先者很难被超越的原因。

两条暗藏竞争线

特色工艺也是IDM与晶圆代工竞争最为激烈的战场,因为模拟、功率器件厂商可以凭借自身的积累保持高端产品的强大竞争力。

按照IDM本身的特点,其优势在于设计、制造等环节可以协同优化,有条件率先实验并推行新的技术,非常契合模拟、功率器件等需要反复调校的产品。这也是模拟芯片巨头排名多年都非常稳固的原因之一。

不过,这也不能说明两者的差距永恒不变。以制造PMIC主流的BCD工艺为例,该工艺为ST公司所首创,现在其量产的工艺水平为90nm,而主要晶圆代工厂也基本达到了这一水平。

对此,以赛亚调研认为,晶圆代工厂的竞争优势在于有多家芯片设计公司的产品,大量订单可以协助推升制程技术,良率也可以逐步透过订单提升,而IDM通常仅生产自家产品,较难有多样化的产品加速制程良率推动。

PMIC是市场中的热门产品,全球有很多家芯片设计公司在进行研发,这就使得晶圆代工厂有机会进行工艺的快速迭代,从而能跟上IDM的节奏。

爱集微咨询高级分析师陈翔据此认为,在不同的工艺或制程中晶圆代工厂和IDM的优劣势都是共通的,IDM对公司要求更高,产品需要多方位扩展来应对市场波动,Foundry+Fabless的模式则适合产品相对集中的设计公司。

实际上,当代的IDM早不是以前的纯粹IDM了,TI等模拟巨头也有部分产品是外包生产的,可以被认为是轻代工的Fablite模式。这种模式会使得工艺资源不断流向晶圆代工厂,逐渐缩小两者之间的工艺差距。

当特色工艺也变成晶圆代工厂的游戏时,对工艺线宽的追逐将会成为竞争的焦点。

对于晶圆代工厂商,能否在更低线宽做出同等性能的元器件,决定了厂商的工艺能力。虽然特色工艺不追求线宽,但线宽越低,就越能控制批量生产成本。比如,台积电的特色工艺主要来自于成熟工艺产能转型量产,如果随着3nm量产成功,7nm有望逐步纳入成熟工艺范畴,特色工艺就会顺势走向更先进的节点。

以赛亚调研表示,特色工艺的产品应用一直在做制程迭代,像BCD从8英寸一路验证到12英寸65~90nm,HV(High Voltage)从55/65nm到22/28nm、CIS也从40/45nm、55/65nm跨转到22/28nm,不断应对客户的规格调整。随着未来5G、AI、物联网等发展,上述工艺也会逐渐走向更先进的制程,以增强效能表现。

TrendForce调查也指出,2021~2024年全球晶圆代工产能年复合成长率达11%,其中28nm产能在2024年将达到2022年的1.3倍,是成熟制程扩产最积极的制程节点,预期有更多特色工艺应用转进28nm。

以HV工艺为例,其主要用来生产显示驱动IC,主流包括以8英寸0.18~0.11um的大/小尺寸驱动IC,12英寸65 / 55nm的TDDI、40 / 28nm的智能手机AMOLED驱动IC。随着手机导入AMOLED渗透率仍稳定提升,预测中长期手机AMOLED驱动IC具成长动能,三星、台积电、联电、中芯国际皆有发展28nm HV规划。

砍单难阻扩产潮

由于成熟工艺产能曾严重短缺,各大晶圆厂都开启了扩产计划。在一切都按部就班之时,芯片砍单潮却不期而至。

由于多种因素的叠加,消费电子的市场需求大幅缩减。据Gartner报告显示,预计2022年全球智能手机销量将下降7.1%,而全球PC出货量将下降9.5%。低迷的行情使得前期开足马力的芯片公司不得不砍单自保。

这波砍单潮从驱动IC开始,逐渐波及到PMIC、CIS以及部分MCU,8英寸和12英寸晶圆都有涉及,晶圆代工厂的产能利用了随之出现松动,制程包含0.1Xum、90/55nm、40/28nm,甚至7/6nm等先进制程也难以幸免。

根据TrendForce集邦咨询研究,产能利用率的下滑依然会延续至下半年。尽管仍有来自服务器、车用、工控等PMIC、功率器件的需求支撑,仍难以完全弥补驱动IC及消费型PMIC、CIS的砍单缺口,导致部分8英寸厂产能利用率开始下滑。

TrendForce集邦咨询预估,下半年整体8英寸厂产能利用率将大致落在90~95%,其中部分以制造消费型应用占比较高的晶圆厂,可能须面临90%的产能保卫战。

相对而言,12英寸成熟工艺所面临的情况则要好一些。12英寸产品更为多元,且生产周期普遍需要至少一个季度,加上部分产品规格升级、制程转进等趋势未因短期的总体经济波动而停歇,因此整体来说产能利用率尚能维持在95%上下的高稼动水位。

产能利用率下滑是否会影响特色工艺的扩产计划?陈翔不这样认为,“砍单是应对市场和去库存的举动,对于某一制程的发展影响并不大。”

以赛亚调研也持相近的观点,“整体来看,短期晶圆厂的扩产需求会因为消费性电子市场疲弱而趋缓,但中长期的需求仍在,扩产计划仍会持续进行。

不过,以赛亚调研也指出,目前晶圆厂建厂成本是去年的两倍,设备成本也逐步增加,以一家二线晶圆大厂新建一座22/28nm约35~40K/m产能的厂为例,建置成本约为50-60亿美元,单就建厂成本的数字对于大部分晶圆厂来说是可负担的,只是研发成本与技术的要求是否能达到,会是各家晶圆厂考虑是否持续推进制程的因素。

从目前的情况来看,各大晶圆厂还是在推进新线的建设计划。而且,就在8月26日,中芯国际发布公告称,拟投资75亿美元在天津建设12英寸晶圆代工生产线,规划建设产能为10万片/月,可提供28nm至180nm不同技术节点的晶圆代工与技术服务。

在先进工艺越来越曲高和寡的同时,特色工艺正成为晶圆代工行业的新发动机。(校对/李映)