(文/杜莎) 如今,在电力电子系统或设备中,电流传感器无处不在,被誉为“电路稳定运行的卫兵”,通过电流传感器检测电流,实现监测电力、控制电机、以及检测系统过流进而实现保护机制。近几年,尤其随着工厂IoT化、汽车电动化浪潮的蔓延,电流传感器的作用变得越来越重要。如何高效、精确地控制、监测和保护需要长时间运转的系统并不容易,因此也对电流传感器提出各种各样的需求,包括更高的精度、灵敏度,更低的发热,以及更小的尺寸等等……

在电流传感器领域,旭化成微电子(Asahi Kasei Microdevices Corporation,简称“AKM”)是全球知名企业,在技术创新和产品聚焦方面都代表了该领域的大势和走向。那么,AKM的电流传感器欲引领市场发展的底气是什么?面对新需求有哪些创新?在应用场景方面有何拓展与聚焦?对于这些问题,集微网近日与旭化成电子科技(上海)有限公司市场开拓课高级经理兼技术专家江华进行了一场面对面交流,并从中深刻了解到AKM在电流传感器领域的深厚积淀与创新方向。

在激烈市场竞争中取胜的信心和底气,拥有电流传感器全产业链能力

固然,现有电流检测的类型较多,包括分流电阻+绝缘放大器/绝缘ADC、ACCT、带磁芯的电流传感器、无磁芯霍尔电流传感器等。但其中,霍尔电流传感器又因其响应速度快、测量范围广、工作频带宽、可靠性高、体积小、重量轻、易于安装等一众优点在市场中广泛渗透。

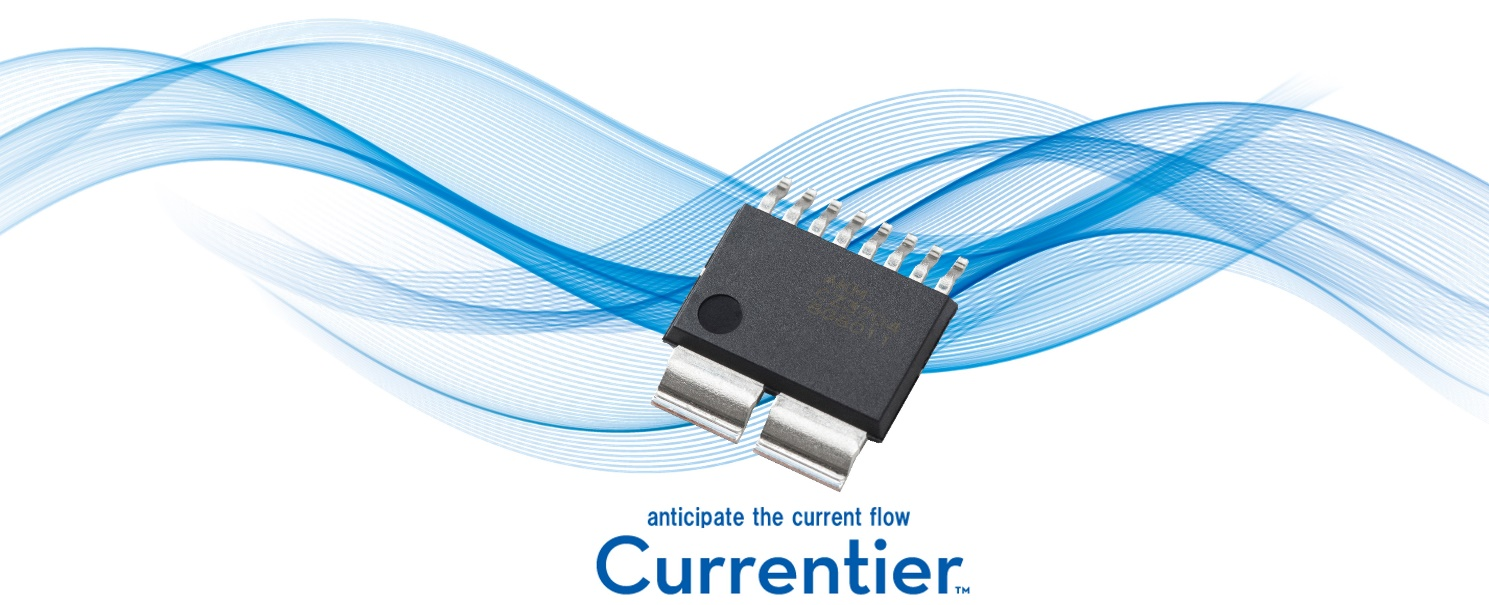

AKM在霍尔元件行业拥有近40年的历史,已获得多项专利,为众多客户所采用。基于AKM在霍尔元件领域的深厚积淀,其电流传感器产品自然也“出身不凡”。这从AKM无磁芯霍尔电流传感器“Currentier”的命名上也可见一斑,“Currentier”是Current (电流)+ Frontier(先驱者)的首创词,AKM这样命名的灵感正是源自于其所拥有的高性能,其集尺寸小,无磁滞,贴片装,发热低,精度高,无需外接零部件,易于使用的优点于一身,一直力争电流传感器界的引领者地位。

谈及AKM电流传感器技术与产品欲引领市场发展背后的底气,江华表示:“不同于Fabless形式,我们掌握了电流传感器整个产业链的技术,从化工原料的生产、提纯,到制造产品的晶圆、光刻,以及设计,还有后续的封装。这一全产业链的能力不仅保障了公司在技术与产品方面的领先与不断迭代,而且还能保持高性价比。”

技术发展的秘诀,材料与封装持续创新

如上所言,现阶段电流传感器的作用日益重要,终端应用市场也对其提出了更高的要求,如小型化、高灵敏度以及低发热、优秀的绝缘性。而AKM通过在霍尔元件中摸索出的化合物半导体材料技术,以及先进的封装技术等,能很好满足业界的需求,江华强调道。

尤为值得一提的是,AKM的电流传感器使用砷化铟(InAs)化合物半导体材料,在灵敏度和温度特性上有很好的平衡。高灵敏度霍尔元件砷化铟是AKM独创的化合物半导体技术,将其应用至电流传感器中,使得在产品分辨率和响应速度方面的优势十分明显。江华分享道,与使用硅(Si)材料的一般电流传感器相比,砷化铟化合物半导体的电子迁移率大约是硅半导体的24倍,因此能够拥有更大的灵敏度,在更远的距离下也能检测磁场的变化。

不仅如此,采用砷化铟霍尔元件的电流传感器能更好地处理大电流。因为硅霍尔元件灵敏度低,为了弥补这一弱点,需要采取减小初级导体宽度以增加磁场强度和增加校正IC的增益等措施。而减小初级导体截面积的代价是初级导体的电阻值变高,甚至比带磁芯电流传感器更高,导致容易发热,难以处理大电流,能够通过的有效电流值被限制在40Arms左右。

另一方面,AKM电流传感器在封装技术领域取得专利的绝缘结构,不仅能确保其绝佳的绝缘性,还能保持“小且薄”的封装尺寸。

无磁芯电流传感器封装的作用是,产生磁场和确保绝缘性。一般而言,普通的无磁芯电流传感器的封装内部,一次侧和二次侧的绝缘是通过绝缘膜来实现的,在封装外部,绝缘性能则通过保证初级导体和次级侧端子之间的爬电距离和电气间隙来实现。在这种结构中,沿初级导体(高压侧)—绝缘膜—ASIC(低压侧)的路径存在爬电,如果绝缘膜和封装树脂之间存在间隙,则可能发生介电击穿。

而在AKM电流传感器的专利结构中,高压侧的一次导体和低压侧的ASIC/霍尔元件之间没有物理接触,这之间填充了一种绝缘封装树脂。同时,这一结构在封装内部没有爬电,实现了高度绝缘,封装外部爬电距离/电气间隙在8mm以上,可实现400V加强绝缘。另外,AKM电流传感器采用小型表面安装的封装技术,且因为没有芯材,所以能将厚度做薄。

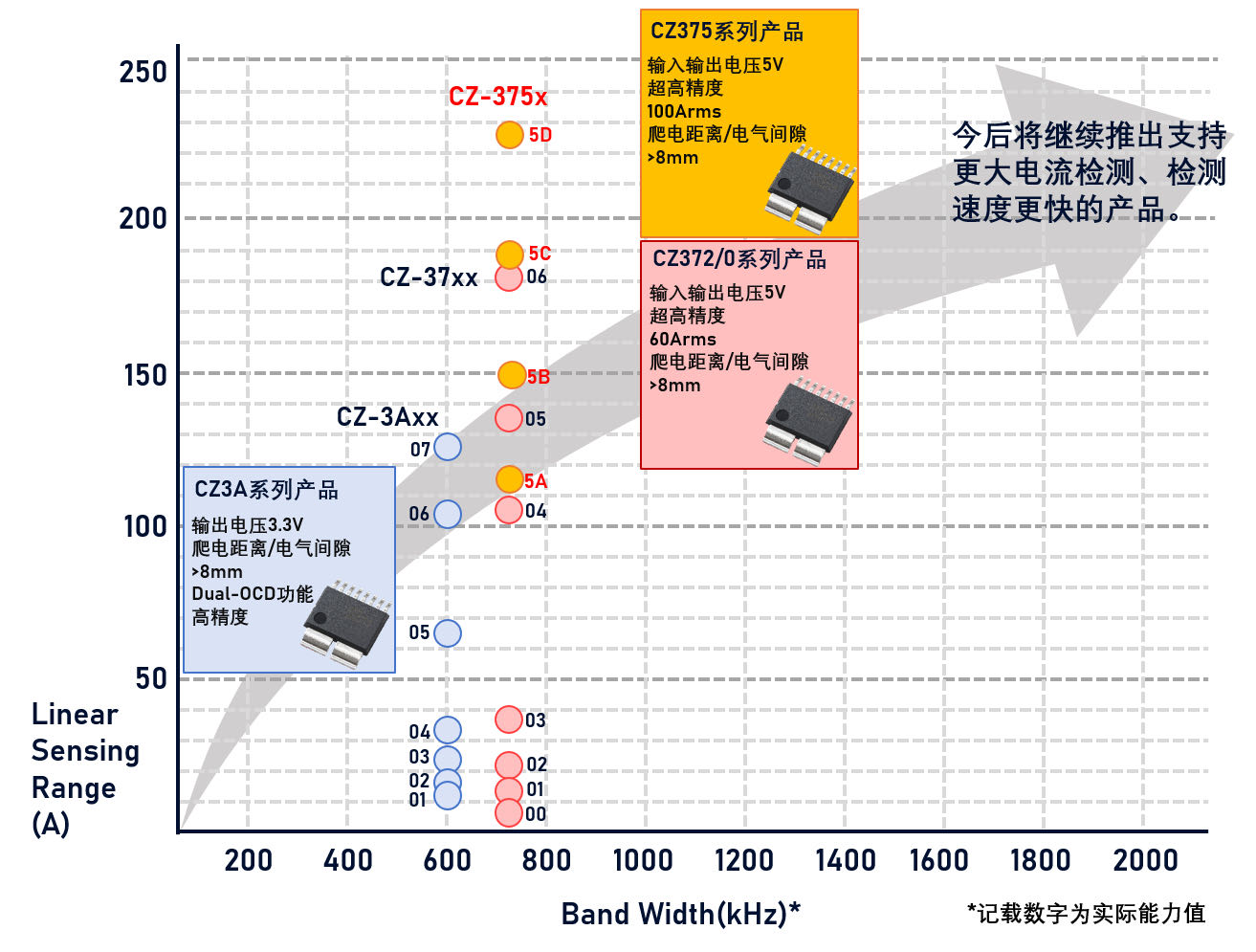

新一代产品将推出,满足电动汽车高压驱动平台的需求

从模组到集成IC,AKM的电流传感器在不断迭代,如今拥有高性能的丰富产品阵容。江华表示,为满足当今市场的多元化、多场景需求,AKM已重点推出CZ37电流传感器系列,能支持40Arms到100Arms的电流范围,应用于电动汽车快速充电桩、组合式空调、通用变频器、光伏功率调节器、UPS等领域,新一代电流传感器也即将推出,重点聚焦电动汽车车载充电器(OBC)应用。

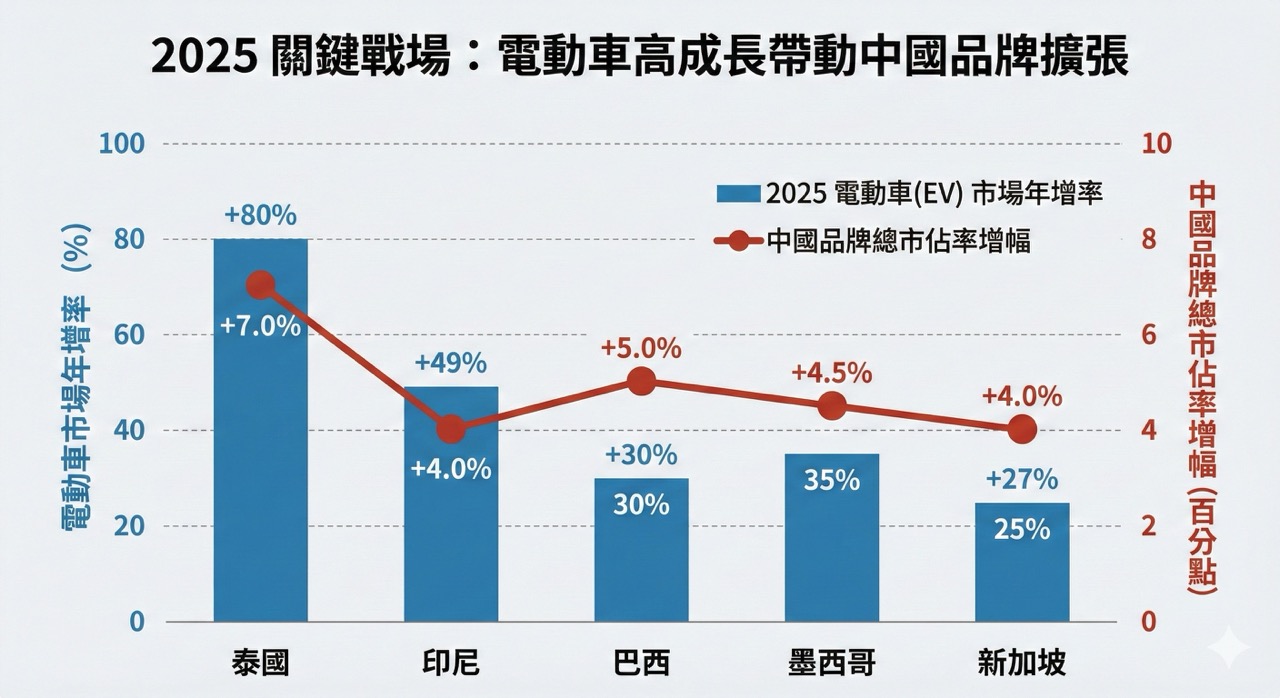

AKM深入电动汽车领域,最大的原因当然是汽车电动化已在全球范围内占据主导地位,且趋势还在不断加速。而在电动汽车充电过程中,需要用OBC进行交直流电的转换,转换的过程中会用到DC-DC转换器,而在DC-DC上必须要进行电流的检测,因此电流传感器不可或缺。

更为关键的是,AKM十分看重使用化合物半导体技术的电流传感器在电动汽车中的应用。江华解释到,近两年,为缓解消费者的续航里程焦虑,并实现快速补能的需求,绝大多数的主流车企开始选择高压快充方案,并将电压平台从400V提升到800V、1000V甚至更高的水平,特别是800V高压快充,已经被越来越多的整车厂提上日程。伴随电动汽车平台正在向800V等高压系统转变,功率电子系统中,SiC-MOSFET或GaN-MOSFET正在被广泛应用。

随着功率电子从Si切换为SiC或GaN,电力容量变得更大,开关频率也变得更高,这就需要电流传感器具有更宽广的电流测量范围以及更高的灵敏度。例如,在使用SiC功率器件的OBC中,由于驱动范围的扩大,内部会流过100 Apeak以上的峰值电流,但此时Si的电流传感器难以处理大电流,而且Si的电流传感器电子迁移率慢,灵敏度低,很难及时响应开关的高频率。因此,电流传感器的半导体材料也需要随着电动汽车驱动系统半导体材料的选择而变化。

江华还指出,系统设计人员在涉及SiC或GaN功率器件的产品开发中,会使用更高的电压和更大的电流,因此设计需要做好绝缘并使用低发热的电流传感器。这些特性在任何系统设计中都是不可避免的。采用拥有UL规格认证的绝缘性好且发热低的电流传感器,不仅有助于开发更安全的产品,还可以在不花费设计人员大量时间的前提下完成系统的小型化设计。

而AKM新一代电流传感器可以说是“一剂良方”,正好能满足搭载SiC和GaN功率器件的系统控制的以上性能要求,毫无疑问将成为未来的大势所趋。