伴随新能源汽车、光伏、储能等新兴产业快速发展,浙江翠展微电子有限公司(下称“翠展微电子”)加速了功率器件的产品及技术创新,继创新性推出“一体化高性能逆变砖平台”之后,10月30日,在2023慕尼黑华南电子展上,翠展微电子又带来了全新的TPAK封装解决方案。

“TPAK封装是专门为克服TO-247等封装方案缺陷而设计的解决方案,采用该封装方案的产品已经在特斯拉Model 3、Model Y等车型上得到批量应用,目前国内也有一些车型正在验证,相信采用TPAK封装方案的功率器件产品将会在接下来几年内得到大力推广。”翠展微电子硬件研发经理凌欢介绍。

新能源创新需求驱动导入

得益于性价比高,应用简单,可扩展性好,TO-247成为功率器件的主流封装方案之一,但由于该封装方案存在杂散电感大、热阻高、装配工艺复杂,并联一致性差等问题,在汽车电动化浪潮下,以TO-247为代表的传统方案未能很好适应新发展需求。

在早期应用中,实践发现,基于TO-247封装方案的电驱在功率单管并联数量增多时,出现寄生杂感比较大、热阻上升、装配工艺复杂等问题,针对这些痛点,特斯拉提出了全新的TPAK封装方案。

据介绍,TPAK封装采用介于单管和常规模块之间的单开关模块(Single Switch Module)设计,既超越了之前单管封装带来的输出电流、输出功率、寄生电感等限制,又保留了多管并联的灵活性,可以根据不同的逆变器功率输出需求,来选择TPAK模块并联数量。

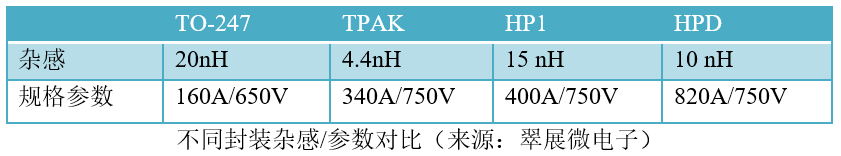

行业验证发现,采用TPAK封装方案的340A/750V功率器件的杂感为4.4nH,而采用TO-247封装方案的160A/650V功率器件的杂感为20nH,TPAK封装方案产品的杂感明显更低,也低于HP1、HPD等封装方案,该特性可以大幅降低功率器件的关断电阻,从而减小关断损耗,降低温升,提升了可输出的电流范围。

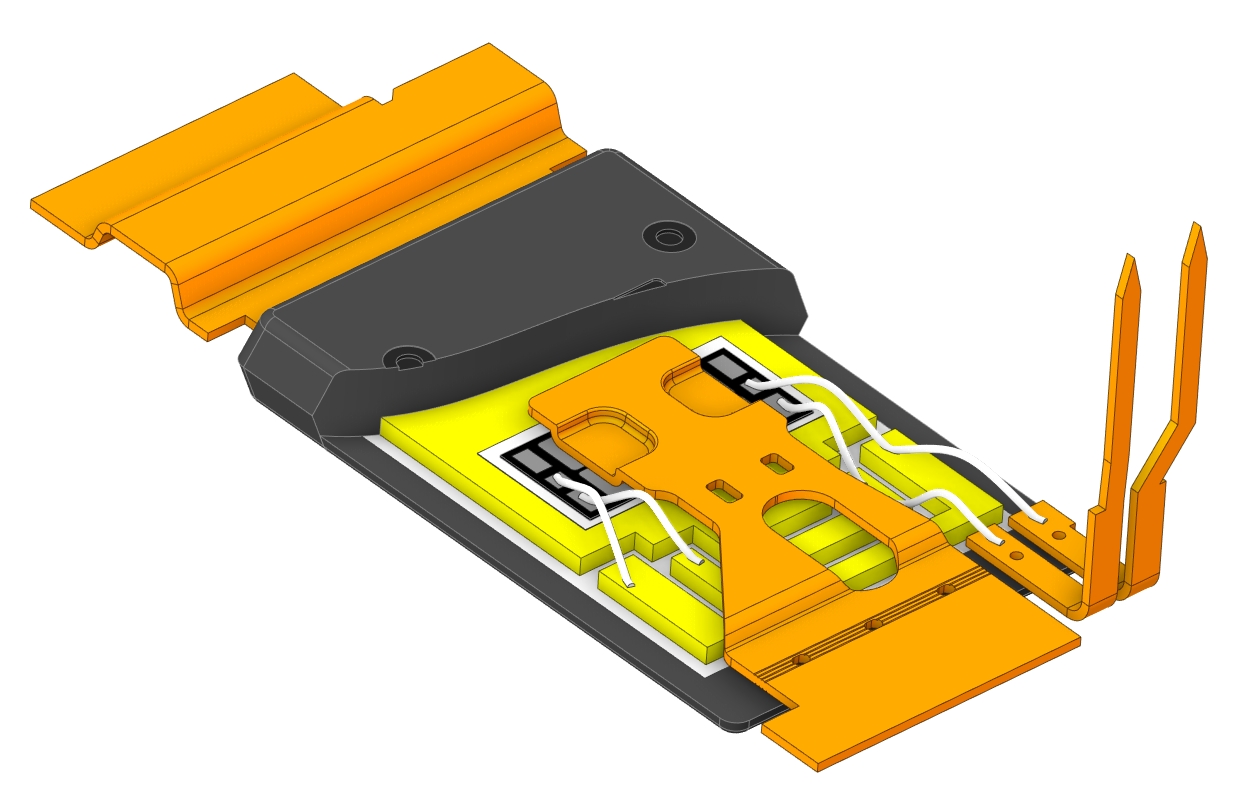

TPAK封装方案还采用AMB陶瓷基板+Cu-Clip取代传统的绑定线技术,“相比TO-247,TPAK具有功率密度更高、可扩展性好、可靠性高、抗震动性能更强等先天优势。”凌欢同时认为,TPAK封装方案结构更为紧凑,符合汽车电子器件小型化发展趋势。

降本增效提速落地

TPAK封装方案对功率器件性能的提升,受到了新能源汽车产业链的高度关注,低成本优势更是加速了其落地,目前已在部分新能源汽车上得到应用。

“目前国内新能源汽车市场竞争激烈,无论是主机厂还是Tier 1,都对成本提出了越来越高的控制要求,并传导到功率模块厂。”凌欢表示,基于降低成本考虑,翠展微电子于2022年开始自研TPAK封装技术体系。

与同业TPAK封装方案相比,翠展微电子不仅在外形上进行了革新,还对内部结构采用了全新设计方案,使得TPAK封装技术能够更好满足下游的降本需求。

传统封装方案采用的是绑定线灌胶方式,该方案的缺点是生产成本高、制造周期长,而TPAK封装方案采用的是塑封技术,不仅生产成本低,而且能大幅提升生产效率。同时为了提升TPAK封装器件的可靠性,铜端子采用了激光焊接技术,既提升了抗震性能,又降低了接触电阻和寄生电感。

在一系列创新技术加持下,TPAK封装的自动化程度更高,生产效率也相应获得提升,仅激光焊接部分,“预计生产效率至少提升了1~2倍。”

不过,作为全新的封装技术,激光焊接技术既是TPAK方案的优势之一,也是其挑战之一,据凌欢介绍,模块厂商和客户端均需要在前期投入焊接设备成本,“目前只有头部企业采购了焊接设备。”

但由于铜铜之间的激光焊接技术在电池行业早已普及,国内拥有成熟的技术和产业链配套,国内企业导入TPAK产线更为便捷,翠展微电子不仅自身可提供完整的TPAK方案和产品,还为客户开发了具备焊接技术的代工厂家,也降低了客户导入门槛。

“与TO-247方案相比,TPAK方案能够降低20%-30%的成本;与HP 1和HPD等方案相比,同等条件下,TPAK方案也更具成本优势,自动化程度提高了,可靠性也提高了,对主机厂、Tier 1来说,都很乐意接受TPAK方案。”凌欢表示。

TPAK方案的灵活性与兼容性,也是其吸引主机厂、Tier 1等下游客户的另一重要原因。

TPAK封装尺寸既可布置单颗晶圆芯片,也可并联两颗晶圆芯片,特别是应对成本较高的SiC,降本优势更为明显,而且,“TPAK封装在设计时可根据不同功率段需求在同一个平台上开发应用,可以是单管单排,也可以是双管并联,如果最大需要4管并联,在满足该需求下,其他功能支持向下兼容三管并联、双管并联、单管等应用需求,驱动和控制电路均无需进行二次开发,大大降低了开发周期和设计的成本。”

普适性拓宽应用前景

相比性能优势,更让凌欢肯定的是,TPAK封装同样具备TO-247方案的普适性特征,未来有望成为高功率密度、高性价比的主流封装方案之一。

截至目前,TPAK封装器件在SiC领域的应用已经得到特斯拉的充分验证,国内基于SiC高成本考虑,主要潜心研究硅基产品,“无论是SiC还是IGBT,TPAK封装都能很好适用,目前国内基于TPAK封装方案的IGBT模块已在批量应用。”

翠展微电子自2022年导入TPAK方案以来,已实现340A/750V IGBT量产,产品同步在头部新能源主机厂相关车型上获得验证;翠展微电子还将在第一款产品基础上提升电流能力,预计今年第四季度推出并量产采用TPAK方案的第二款400A/750V IGBT产品。

在2023慕尼黑华南电子展上,翠展微电子发布的基于TPAK封装的全新产品和解决方案受到了与会者的高度关注,并与翠展微电子就创新应用展开了深度探讨。

行业周知,快充技术是新能源汽车解决补能焦虑的重要手段,目前,以特斯拉为代表的主机厂主推的是大电流快充路线,而国内大部分主机厂选择的是高压快充方案,凌欢表示,“TPAK封装同样适用于大电流方案和高压快充方案,只是选择的晶圆芯片的电压或电流等级不同,在快充领域,SiC是首选方案。”

为此,翠展微电子已在开发基于TPAK封装的SiC器件,据凌欢透露,首款5.5mΩ/1200V SiC模块产品预计于2024年Q2量产上市。

而随着TPAK封装方案逐步落地,将会加快相关技术创新,凌欢表示,“目前的TPAK封装还处于比较基础的阶段,在更高功率密度、更紧凑结构发展趋势下,未来TPAK封装会演进出更多方案,如目前的单管方案,未来可能会推出半桥塑封模块、全桥塑封模块等。”

而随着越来越多客户了解到TPAK封装方案的优势,除了主机厂,越来越多的Tier 1也已就TPAK封装方案进行评估,光伏、储能等市场也有望加入TPAK生态,“虽然目前TPAK主要应用于新能源汽车,但该封装方案的电流能力、功率密度等优势,可以弥补TO-247等封装方案存在的缺陷,特别是针对客户的大功率需求,TPAK的优势更明显,目前已有越来越多的储能、光伏领域客户对TPAK封装方案感兴趣。”凌欢进一步分析称,“预计未来在新能源领域,TPAK封装方案的市场占有率可达20%-30%。”

(校对/占旭亮)