受人工智能(AI)、数据中心、自动驾驶汽车、5G等HPC(高性能计算)的推动,特别是AI和HPC应用的日益激增,成为新一轮半导体周期的第一大驱动力,高性能计算的应用场景不断拓宽,对算力芯片性能提出更高要求,在物理瓶颈拖慢摩尔定律步伐的情况下,先进封装与晶圆制造技术相结合可以满足计算能力、延迟和更高带宽的要求,因而在AI的浪潮中地位变得越来越关键,从而刺激了先进封装市场快速增长。

“包括扇出型晶圆级封装(FOWLP)和扇出型面板级封装(FOPLP)在内的扇出型先进封装扮演着关键的作用,可通过RDL工艺实现高带宽和高密度的芯片对芯片(D2D)互连。其中又以FOPLP更具成长潜力。”高精密设备制造商Manz亚智科技集团亚洲区总经理林峻生在接受集微网采访时指出,“与此同时,先进封装对IC载板有着更高的要求,并且随着高性能芯片及封装基板尺寸越来越大,玻璃基板(TGV)越来越被视为可能替代硅基板的下一代三维集成的关键技术,有望重塑IC载板市场格局,未来将取代部分ABF市场。”

AI计算搅动先进封装市场变局,FOPLP异军突起

去年以来,生成式AI(AIGC)引爆全球科技行业,对先进封装、异构集成、高效基板的巨量需求前所未有,成为半导体市场的主要增量。林峻生引用市场研究机构IDC最新数据指出,受内存回升和全行业库存调整带动,今年整体半导体市场预计将增长20%,受AI、计算中心基础建设、汽车、HBM和Chiplet(芯粒)等应用驱动,半导体行业年产值将接近1兆亿美元。

上述应用带动了扇出型封装的持续高速成长。Yole数据显示,扇出型封装产值预计将在2028年达到38亿美元,2022~2028年复合年增长率为12.5%。其中,FOPLP占据了整个扇出型封装市场约5~10%的比例,并且未来几年还将不断增长,增速高于整体扇出型封装市场。

相比于传统封装,先进封装具有提升芯片功能密度、缩短互联长度和进行系统重构三大功能。无论是FOWLP、FOPLP还是当下最热门的Chiplet,RDL(重布线层)技术的运用功不可没,也正是这项技术的兴起,使得封装厂得以在扇出型封装技术上与晶圆厂一较高下。相比FOWLP应用在CPU、GPU、FPGA等I/O数更高、线宽更细的高密度扇出封装,FOPLP聚焦在高功率、大电流的功率半导体器件,以及不需要最先进制程的,也不需要太细的线宽/间距的电源管理芯片、高频射频芯片等产品。

随着FOPLP越来越受重视,近几年行业内已经有不同商业模式的厂商加入这一市场争夺战,包括IDM厂、代工厂、封装厂,甚至面板厂、PCB厂等等,他们已强烈感应到通过扇出型技术涉足先进封装领域的机会。尽管如此,不可否认的是FOPLP目前还存在许多挑战亟需解决,包括基板翘曲、组装精度、材料冲击、芯片位移、设备及载板标准化问题、生产良率、设备投入开发都是业内所面临的挑战。其中,能够提供均匀的表面线路而不需要额外后处理的镀铜工艺更是成功实现FOPLP封装的RDL镀层的关键。

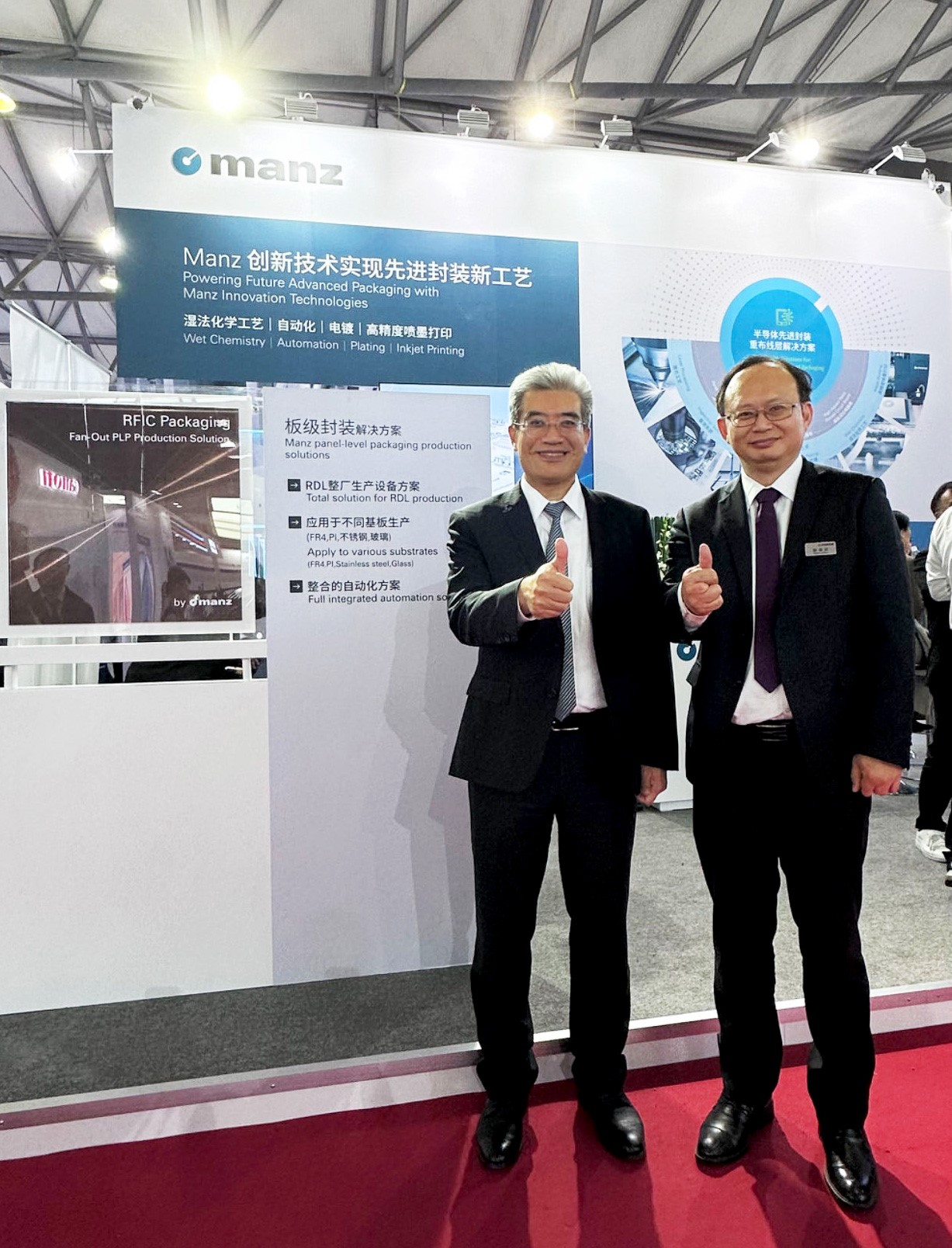

凭借近四十年在化学湿制程(洗净、蚀刻、通孔工艺设备)、自动化及电镀等生产设备解决方案领域的丰富经验,Manz持续为全球十大载板厂及面板厂提供稳定量产的有力支持,在IC载板和显示器行业中扮演着重要角色。林峻生表示,公司在2016年整合集团核心多元技术,进军半导体先进封装领域,在FOPLP封装市场取得了多个里程碑式成绩。他指出,随着芯片集成度提高、尺寸缩小,封装基板厚度不变的同时要整合进更多功能的芯片于载体之上,因此中介层上的孔洞越来越密集,孔洞直径也会越来越小,带来高深宽比制程需求,在此基础之上再封装形成HPC、高速传输、低功耗、散热性佳等应用能力的芯片。

“Manz不断克服并解决载板生產在翘曲、均匀性、可靠性等方面的挑战,进行设备和工艺研发。最新的RDL制程设备解决方案无缝整合化学湿制程工艺前后制程,并确保电镀后的基板表面均匀性最高可达95%,线宽线距最小达到5μm/5μm,铜厚度超过100μm等應用目標。不仅提高了芯片密度,还改善了散热性。在生產尺寸方面,于2022年交付了700mmx700mm FOPLP RDL整厂解决方案,成功协助客户量产高散热性及高密度电源管理及高射频RF芯片等封裝产品,为客户进一步提供产能与成本优势。”他强调,“更重要的是,Manz最大的差异化优势在于,针对板级封装RDL制程,我们不止提供单一的设备,还整合了Manz的自动化、激光加工、检测系统、湿法化学、电镀和高精度喷墨打印技术等多元核心技术,为客户提供整个RDL生产线,同時,我們也提供制程及软件整合整個產線,一體化的服務,为客户量身打造并落实制程生产的最佳方案,从开发项目初期便与客户紧密合作,深入探讨生产制程的每一个环节,以确保能为客户赢得最快速的市场上市时机。”

Manz集团亚洲区销售副总经理简伟铨特别强调,除了制程技术再升级,Manz RDL先进制程解决方案基于模块化设计,占地面积小,十分利于客户后期产能优化和维护,可覆盖低、中、高阶的各类芯片封装,满足市场多样化的需求,包括AI芯片(GPU\CPU\逻辑存储)、汽车电子芯片(Power IC/ADAS/RF/RADAR)、5G应用芯片(低轨道卫星通讯、高射频收发器、SiP)以及电子产品(RF、PMIC、MEMS、Driver IC)等等。

他表示,Manz的化学湿制程、电镀以及自动化设备在半导体封装中的RDL制程技术不断精进,应用版图也在不断扩大,从載板为有机材料上的布线(如ABF载板、BT載板等)、无載板之板级封装的布线(如PMIC、RF等),到将芯片通过RDL技术连接并整合在单一封装体中,甚至将整个系统所需的功能芯片“打包”为单一组件,整合在一个封装体中,实现高密度封装。随着芯片内存和I/O数量增加,Chiplet提上日程,对RDL密度带来更高要求,玻璃基板以及玻璃通孔技术(TGV)逐渐兴起,Manz也已加速研究用于下一代玻璃基板封装技术的RDL先进制程解决方案。

玻璃基板技术兴起,TGV强势来袭

去年9月,英特尔宣布推出用于下一代芯片封装技术的“玻璃基板设计(Glass core)”,通过玻璃基板设计,将可在单一封装放入更多芯片,实现更高晶体管密度的封装体,计划在2026-2030年间量产。今年在1月的CES 2024上,三星电机已提出,今年将建立一条玻璃基板原型生产线,目标是2025年生产原型,2026年实现量产。巨头先后抛出橄榄枝,使得玻璃基板技术成为当前业界最关注的热点。

众所周知,三维封装与异质整合技术可利用中介层(Interposer)技术,将不同功能的芯片模块整合在一起,使得芯片模块的效能更加强大。所以中介层的制造、基板材料的特性与封装结构的设计,成为中介层研发中不可忽略的关键因素。但是传统以硅为材料的中介层技术会遇到制造成本过高,封装材料匹配性等问题。而玻璃基板具有许多硅基板没有的特性,例如低介电系数、超高电阻率、高尺寸安定性、与铜的热膨胀差异小以及良好的机械性质等,因此拥有低翘曲、信号传递更快、用电效率更佳等优势,甚至还可以弯曲应用在卷对卷(R2R)的制程上。因此以玻璃作为基板材料的中介层也变成各大封装厂商关注的热门话题。

Manz集团亚洲区研发部协理李裕正指出,多年来,寻找新材料用于半导体行业芯片的核心构成一直是一个热门话题。在这种情况下,专家预测过往半导体产业使用有机材料所对应封装技术,将会在2030年以前面临晶体管封装数量极限,同时也可能会有耗电、热膨胀,或是基于物理因素出现翘曲现象,因此提出以更平坦、耐高温且具一定抗歪的玻璃材质特性作为封装基板,将成为更好解决方案。并且玻璃基板设计对应紧密多层之间互连覆盖稳定性,使互连密度可提高10倍左右,同时可让封装良率大幅提升。

他解释,当前业界讨论的玻璃基板囊括了两个概念,即“玻璃基板设计(又称为玻璃芯)”和“玻璃中介层”,他们在基板厚度、线距、纵深比和热膨胀系数等方面都存在较大差异,而当前讨论的主要是前者,要进入实际应用及量产还存在着不小的挑战。这是由于,玻璃芯层需要一个立体的金属内接导线(Interconnect)作为上下信号的信道,所以通常会在玻璃基板上加工,制造出具有一个高深宽比(High Aspect Ratio, HAR)的通孔(Through via)的玻璃基板,即玻璃通孔(Through Glass Via, TGV)基板。

无论是玻璃芯还是玻璃中介层,TGV都尤为关键。相比之下,TGV为具有挑战性且昂贵的硅技术提供了一种成本更低、损耗更低的替代方案,预计未来TGV基板将在3D集成半导体封装广泛应用。“我们预测,随着玻璃材料的结合,先进的基板创新得以持续,TGV解决方案定位于重塑IC载板市场格局,未来预计将侵蝕高階ABF市场。”

“但是,TGV一个主要挑战是玻璃基板的加工。在玻璃上打孔并填充铜是复杂的过程,需要精确的激光打孔和化学蚀刻技术。此外,保证玻璃孔的均匀性和精确性对于信号传输的质量和可靠性至关重要。另外当TGV被制作完成后,如何将TGV金属化也是一个很大的难题。”李裕正表示,“因为一般中介层的厚度尺寸约略在100μm ~ 400μm,而玻璃芯的厚度約略在400~1100μm以上,若TGV基板厚度较厚(>400μm),在制造的过程中可通过不同制程整合流程来达成。但若TGV基板的厚度较薄(100μm),在制造中会遭遇因制程所造成的应力形变或破坏,容易使得玻璃基板产生缺陷或破裂。”

李裕正解释,中介层與玻璃芯需要内接金属导线作为上下层信号传递的信道(RDL制程),因此TGV基板必须经由化学湿制程、电镀等技术进行通孔、填孔、镀铜导线等加工。随着載板芯層由有机材料转为玻璃设计,意味着RDL可走向更细的互连线路、更多层数的立体堆叠,导线对于高机械强度、热稳定性与抗疲劳性等可靠性需求日趋严苛,不仅需要新的材料和制程设备,也使得封装的生产良率、可靠度面临更严苛的挑战,需要材料、设备厂商推出新一代材料或制程设备机台,让客户得以将先进封装推向量产。

“实际上玻璃基板技术已经在产学界研究了十多年,尽管TGV技术在实验室环境中取得了进展,但实现大规模量产仍面临挑战。这包括提高生产效率、降低成本以及确保产品质量。我们看到基于TGV的玻璃芯基板封装处于起势阶段,中国在TGV技术方面表现出十分积极的态度,国内研究机构、产业链各环节均正在积极研究和开发相关技术,以争夺市场先机。”李裕正强调,“Manz从2023年起已开启玻璃芯TGV RDL制程技术研发,同时与供应链在上下游制程工艺及设备的整合、材料使用等方面都保持着密切的合作,凭借公司近四十年的各式基材的板级应用经验,与客户共同研发,有效推进国内玻璃基板领域的商业化应用。”

为了推动TGV技术的发展,行业内的合作和标准化工作至关重要。这需要包括材料供应商、设备制造商、封装服务提供商以及最终用户之间的紧密合作。为此,简伟铨呼吁,“中国需要一个自己的TGV产业联盟”。

最后,李裕正强调,从板级封装擴展到玻璃芯基板,Manz的半导体先进封装RD解决方案不断创新与进化。“Manz的专长在于能够提供制程工艺、单机设备及传输系统,加之软件的整合,可提供RDL这一晶圆级封装核心技术的设备解决方案。对Manz来说,TGV技术虽然面临一系列挑战,但也正处于快速发展之中,尤其是在市场需求的推动下,我们与产业链正在共同努力克服技术难题,以实现该技术的商业化和量产。”

从某种程度上而言,玻璃基板技术可以说是专为人工智能而生,有望在人工智能、高性能存储与大模型高性能计算(基于光电子的计算和射频、硅光集成、高带宽存储器)、6G通信等领域大放异彩。可以肯定,玻璃基板是封装领域的一个重大事件,包括Manz在内的封测产业生态系统已准备好,是时候齐心协力实现封装技术的下一次转型了。